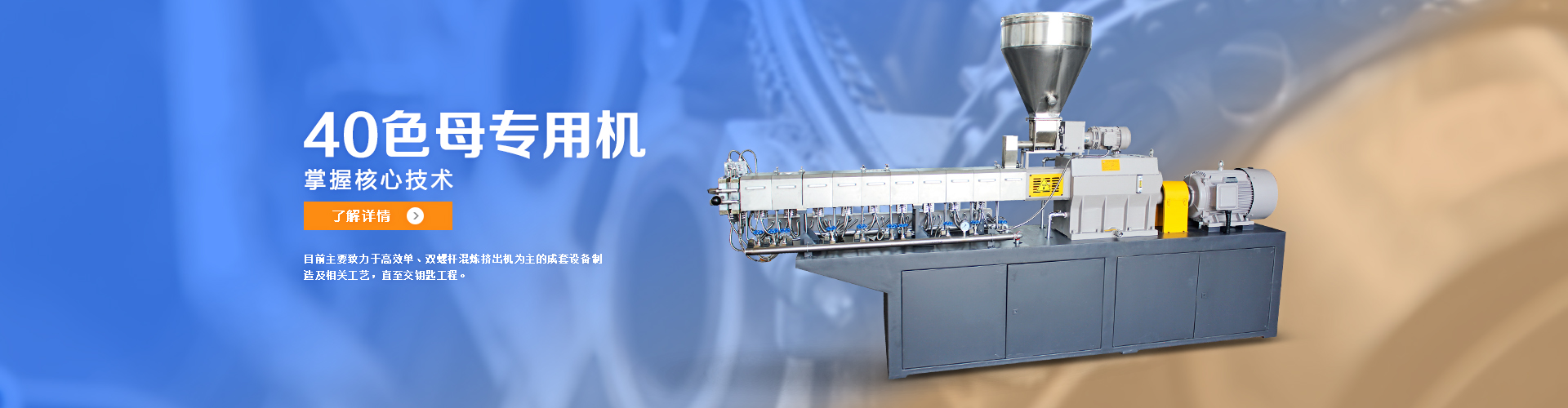

南京海思

幻灯片

浏览数量: 24 作者: 本站编辑 发布时间: 2024-02-26 来源: 本站

在塑料基质中混合和挤出木纤维在技术上要求很高。它需要特别注意配方、干燥和挤出温度 。

木塑共混材料 (WPC) 产品于 1990 年代初开始作为耐候地板广泛销售。产品概念已迅速发展到栏杆、围栏、装饰、汽车零件和其他应用。在塑料中添加木材制成木塑,可降低配方成本,提高弹性模量,并降低热膨胀系数。然而,这些好处是有代价的:在塑料基质中挤出木纤维在技术上要求很高。

木材不是塑料共混材料中仅有使用的天然纤维,但它是最常见的。用于 WPC 的木材在挤压前经过研磨、筛分和干燥。对于地板和围栏型材,粗糙的表面纹理是可以接受的,甚至是可取的,将木纤维筛分成 40 至 60 目,具有良好的流动特性,并且易于混合到塑料基体中。

对于栏杆和其他需要光滑饰面的型材,木材被筛分成 80 至 100 目。通过 120 目筛网的细粉是不可取的:这些细粉流动性差,难以均匀分布在塑料基质中。分布不良的木纤维,称为“木斑”,是木材中含有过多细粉或挤出机磨损过大而无法实现良好混合时常见的质量问题。

磨碎的木纤维在8%至12%的水分(按重量计)下达到平衡,具体取决于湿度。离开挤出模具的挤出物中的残留水会导致WPC型材膨胀,因此有必要在挤出物离开模具并暴露在大气压下之前去除挤出物中的所有水。

挤出机具有使用大气和真空排气的脱挥能力,但可以从WPC挤出物中去除的水量是扩散有限的。对于反向旋转挤出机,当木纤维在送入挤出机之前干燥至1%或更低的水分含量时,可以实现高的生产率。同向旋转挤出机比反向旋转挤出机实现更好的挤出物表面更新,并且可以容忍进料中较高的木材水分。理想的木材含水量在2%至4%(重量)范围内。将同向旋转挤出机进料中的木材水分降低到2%以下实际上可以降低产量,因为挤出物中蒸汽的逸出具有有益的冷却效果。

反向旋转和同向旋转挤出机可以分别以高于 1% 和 4% 的水分含量加工木纤维,但以牺牲产量为代价。降低产量会增加挤出机中的最长停留时间,从而增加可从挤出物中去除的水的百分比。如果送入挤出机的木材中的水量是推荐水平的两倍(例如,反向旋转挤出机为 2%,同向旋转挤出机为 8%),则挤出机的产量将大约减半。

模具处水分过多的WPC型材在型材的“皮肤”下形成局部气泡或“麻疹”。如果水分含量足够高,随着水的蒸发和膨胀,“皮肤”将几乎完全与底层轮廓分离。

木材是一种复杂的混合物,主要由纤维素和木质素组成。这在WPC生产中很重要,因为纤维素和木质素在高于190°C(374°F)的温度下会热降解。图 1 显示了木纤维的热重分析 (TGA),这是木纤维样品剩余重量百分比与温度的关系图。

TGA分析中有两个显著的质量损失事件:25°C至125°C时的失水,占初始样品重量的6.02%;纤维素和木质素在190°C至400°C之间的分解,占样品重量的73.86%。

图2显示了木材干燥、纤维素和木质素的缓慢分解以及纤维素和木质素的快速分解的温度范围。

当考虑WPC中常用塑料的标准挤出温度时,这给WPC生产商带来的困难是显而易见的,如第34页的表格所示。这些是在挤出模具入口处看到的典型熔体温度范围。

表中的值与图2中标有“慢速分解”的温度范围几乎完全重叠。这意味着WPC的生产商正在制作一种轮廓,其中配方中重量百分比高的成分在进入挤出模具时可能会发生热诱导分解。防止这种分解(或充其量是充分控制它)是WPC挤出过程中大的挑战。木材热降解引起的常见木塑质量问题是挤压型材的变形,在业内称为“狗骨”、“膨胀”和“起垄”。

图 3 显示了中密度纤维板 (MDF) 样品的热重分析。这种纤维来源便宜、丰富且不适合挤出。请注意,在150°C时开始出现明显的质量损失,这可能是由于MDF工艺中使用的树脂或胶水的分解。

树脂的作用

具有塑料背景的WPC新手倾向于认为“木头就是木头”。木材行业的新人倾向于认为“塑料就是塑料”。实际上,纤维和塑料性能对于挤出成功至关重要。

PVC、聚乙烯和聚丙烯是WPC挤出中最常用的塑料。PVC 适用于低 (<50 rpm) 螺杆转速的反向旋转挤出机,因为它在受到高剪切力或高于标准加工温度的温度时会降解。PE 和 PP 更适合同向旋转挤出机,因为这些聚合物可以承受比 PVC 更高的剪切力和温度。这使得同向旋转挤出机在直径为 103 mm 的机器中达到超过 3000 磅/小时(1365 千克/小时)的吞吐量。

由于WPC是一种受温度限制的挤出工艺,因此放大的粗略经验法则是挤出机直径的平方。例如,假设 73 毫米挤出机的已知吞吐量为 1600 磅/小时,则 103 毫米挤出机的预期吞吐量为 (103/73)2 x 1600 或 3185 磅/小时。

PE是美国WPC最常用的塑料,HDPE用于WPC应用,因为它比LD或LLDPE具有更好的物理性能。熔体流动指数在0.3至1 g/10 min之间的HDPE,称为熔体流动分数等级,通常用于WPC地板。熔体流动分数HDPE比高流动性HDPE具有更好的物理性能,但熔体流动的实际低水平是有限的。

熔体流动非常低的HDPE,例如小于0.2 g/10 min,在挤出机中加工需要更高的比能量。这导致更高的熔体温度。由于木塑共混材料中的木材在190°C以上的温度下会降解,为了大限度地提高产量,木塑材料生产商应选择具有高熔体流动指数的塑料,该塑料应始终如一地为最终产品提供所需的物理性能。

塑料原料的变化

塑料的化学性质简单,但在链长、链构型、分子量分布、结晶度等方面很复杂。这些特性很少在WPC挤出厂进行测量,但会对WPC生产产生巨大影响。

WPC 中使用的大部分塑料都是回收的,另一大部分是宽幅或不合格的原始材料。由于这些流的特性没有得到严格控制,因此挤出过程可能会随着时间的推移而发生显着变化。这种变化会影响吞吐量、产量和废品率。在几天内,工艺吞吐量变化±15%的情况并不少见。这些变化可能与塑料输送到WPC生产工厂的频率相同。测量来料塑料的熔体流动指数可以不完整但仍然有用的塑料加工特性指示。但是,即使是这种相对简单的测量,WPC设施也经常缺乏这种测量。

木塑生产大量使用润滑剂作为加工助剂。WPC中的润滑剂具有两大功能。一种是尽量减少挤出物的剪切加热,以限制熔体温度,称为“内部润滑”。第二个功能是克服型材模具表面的无滑移边界条件,使型材具有光滑的“表皮”,称为“外部”润滑。PE基WPC配方中的润滑剂含量通常为重量的3%至5%。PP基配方通常含有1%至3%(按重量计)的润滑剂。

在木塑地板单一市场——户外地板中,木塑的机械性能对产品的安装人员和最终用户都很重要。产品在负载下的抗弯曲性或弹性模量决定了需要多少结构来支撑甲板表面和最终用户脚下甲板的“感觉”。产品的抗断裂性或断裂模量关系到最终用户的安全和对甲板安装的长期满意度。

与100%木材相比,木塑共混材料具有较低的弹性模量和断裂模量。偶联剂已被开发出来,以改善WPC的机械性能。最常见的偶联剂是接枝到聚烯烃主链上的马来酸酐。这些通过提高塑料基质对木纤维表面的附着力来起作用。必须权衡偶联剂的优点与配方成本的增加、挤出机中更高的比能量以及型材模具中外部润滑效率的降低。

在 WPC 上使用 capstock 层可以通过多种方式提高产品的性能。PE和PP基WPC相对柔软,耐刮擦性差。木塑中的木纤维容易受到霉菌的侵蚀。着色剂、抗氧化剂和抗紫外线剂价格昂贵,尤其是当它们均匀分布在整个 WPC 型材中时,只需要对产品表面进行着色和保护。带有浓缩添加剂的较硬塑料的盖层可以缓解所有这些问题,并大大提高WPC产品的性能。然而,封顶的好处被该过程的额外复杂性和成本所抵消。